|

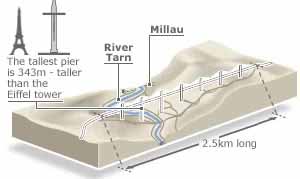

Le viaduc de

Millau, France - Le pont le plus haut du monde.

En juin de l’année dernière, la société

Enerpac (Technologie Hydraulique) remporta le contrat pour

la fourniture du système hydraulique qui sera utilisé pour

soulever les palées provisoires et pousser les tabliers lors

de la construction du viaduc de Millau. Aujourd’hui les

travaux battent leur plein et, pendant que vous lisez ceci,

se construit le pont le plus haut du monde.

Les tabliers

Les tabliers

Les études pour la construction du viaduc de Millau

débutèrent en 1988 avec pour objectif de mettre fin à

l'engorgement de la A75, l'autoroute reliant Paris à

Barcelone. Entre plusieurs trajets possibles, le CETE

(Centre d'Etude des Techniques d'Équipement) choisit le 28

juin 1989 un trajet médian passant à l'est de Millau et

franchissant le Tarn. Ce qui impliquait la construction d'un

long viaduc d'une très grande hauteur, lequel devait

survoler la vallée du Tarn sans y descendre, évitant ainsi

le percement d'un tunnel. Option choisie en 1991 car

affectant à peine l'environnement et offrant une meilleure

sécurité. Les études détaillées eurent lieu en 1993, et cinq

bureaux d'architectes participèrent au concours lancé en

1994. En 1996 fut choisi le projet émanant d'un groupe

d'ingénierie français se composant de Sogelerg, EEG, SERF et

Foster.

Du projet à la réalisation

Plan. Plan.

Le projet Foster impressionnait par l’esthétique et la

taille de l’ouvrage. Sa construction n’était pas

particulièrement facile si l’on voulait éviter des coûts

prohibitifs. Soutenu par deux culées et sept piles, le

viaduc survole la vallée du Tarn sur une distance de 2 460

mètres à une hauteur centrale de 245 mètres. 204 mètres

séparent les culées de la première et de la dernière pile,

et les travées font 342 mètre entre les autres piles dont

les hauteurs varient de 70 mètres pour la première, à 340

mètres pour la troisième.

L’ouvrage est haubané et comporte des éléments verticaux en

béton creux en forme de diapason lesquels supportent les

deux chaussées à partir du centre. Les chaussées ont une

largeur totale de 27,35 mètres, et permettent l’installation

de trois voies de circulation dans chaque direction (dont

deux seulement seront mises en service au début de l’

exploitation) et d’un accotement sur les deux côtés.

Pour les conducteurs, le viaduc se présente avec une légère

pente (3,035 % du nord vers le sud) et une faible courbe

(rayon 20 000 mètres). Au centre, il culmine à 270 mètres

au-dessus du niveau du sol, et la pile centrale avec son

haubanage dépasse les 340 mètres, soit 14 % de plus que de

la Tour Eiffel.

Il fallut choisir entre deux types de tabliers, béton ou

acier. Le choix se porta sur l’acier, celui-ci permettant

une construction non seulement plus mince, donc plus

esthétique (un tablier en béton demandait une épaisseur de

4,6 mètres), mais également plus sûre et cela aussi bien

pendant la pé riode de construction qu’après la mise en

service.

27 000 mètres cubes de béton, 19 000 tonnes d’armatures pour

béton, et 5 000 tonnes d’acier pour les câbles et les

recouvrements furent nécessaires pour la construction. Pour

les piles, le choix se porta sur un béton haute performance

B-60 et sur l’utilisation de coffrages métalliques du type

self-climbing de différentes formes.

Le 9 juillet 1996, après le choix de la configuration finale

des travaux, il fallut déterminer qui les exécuterait et

comment. Plusieurs entreprises soumirent des offres, et le

Département Franç ais des Transports et Travaux Publics

porta son choix sur le Groupe Eiffage TP (3ième en taille en

France, 5ième en Europe), lequel créa une nouvelle société

pour l’exécution de ces travaux, la Compagnie Eiffage du

viaduc de Millau. En échange du financement des travaux,

coûts estimés (au début des opérations) à 300 000 000 € plus

20 000 000 € pour un futur poste de péage situé 6 kilomètres

plus au nord, cette compagnie obtint une concession

d’exploitation d’une durée de 75 ans.

La construction est conçue pour résister aux secousses

sismiques et aux conditions mété orologiques les plus

extrêmes, son utilisation est garantie sans problèmes pour

une durée minimale de 120 années. Du point de vue

construction, le tablier avec sa masse de 36 000 tonnes,

constitue le problème le plus important. Il sera poussé à

partir des deux extrémités du viaduc. Les éléments du

tablier seront fabriqués sur les sites de Eiffel à

Lauterbourg et Fos-sur-Mer, et un ensemble de 64 vérins

hydrauliques sera utilisé pour effectuer les poussées. Les

translations, sur une longueur de 342 mètres, doivent se

faire sur la longueur des six travées centrales et

nécessitent l’installation de cinq palées provisoires, à la

construction desquelles participe la division espagnole

d’Enerpac.

Les palées provisoires sont soulevées à l’aide d’un

système hydraulique

Entre les piles, sept palées provisoires seront nécessaires

pour lancer le tablier.

Entre les piles, sept palées provisoires seront nécessaires

pour lancer le tablier.

Lors de la conception du viaduc de Millau, Eiffel, une

filiale du groupe Eiffage et spécialisée dans la

construction métallique, a estimé que pour assurer la

translation des tabliers pendant la construction, il fallait

installer sept palées provisoires entre les piles. Deux de

ces palées provisoires, aux extrémités de l’ouvrage,

s’installent directement à l’aide d’une grue car leur

hauteur ne fait que 20 mètres et 12 mètres. Par contre la

hauteur des cinq palées provisoires restantes varie de 87,5

mètres à 163,7 mètres. Pour celles-ci, un système de levage

télescopique a été conçu et l’exécution de sa partie

hydraulique a été confiée au bureau régional Enerpac en

Espagne.

Dès qu’une palée provisoire a été élevée, le système de

levage télescopique comprenant l’équipement hydraulique est

démonté et déplacé vers l’endroit où doit s’installer la

palée suivante.

Système télescopique pour le levage des éléments des

palées provisoires

|

Le système de levage télescopique se compose de deux

parties:

- La première consiste en une construction

métallique de forme cubique dont la base, qui

contient tout le système, fait 12 mètres de

côté; elle est équipée de crémaillères graduées

en mètres à partir des pieds de la construction.

- La seconde comprend les vérins et le système

de commande hydraulique qui forment le mécanisme

de levage. Les vérins hydrauliques sont

installés aux quatre pieds de la construction,

ancrés à des supports reliés aux crémaillères et

qui permettent, grâce à l'insertion successive

de cales de verrouillage dans les crémaillères,

le déplacement vertical d'un élément de la palée

provisoire et de l'équipement hydraulique,

guidés par les colonnes du système de levage.

|

Pas de levage égal à 1000

mm

Système hydraulique.

Système hydraulique.

Le fonctionnement est simple; les supports des vérins sont

verrouillés dans les crémaillè res à l’ aide de cales,

l’élément de la palée provisoire étant libre. Les

opérateurs, à l’ aide du dispositif de commande, comprenant

un logiciel détaillé et incorporant toutes les options de

sécurité nécessaires, commencent par mettre sous pression

les vérins dont les tiges poussent l’élément de la palée

vers le haut. De cette façon, celui-ci est levé à la hauteur

de la perforation suivante dans la cré maillère. Les vérins

ont une course de 1100 mm et les crémaillères sont munies de

crans tous les 1000 mm, reste donc une plage de 100 mm pour

compenser d’éventuelles irrégularités. Chaque vérin

hydraulique possède sa propre commande avec possibilité de

verrouillage immédiat, et divers capteurs renseignant sur

les modifications des conditions extérieures (vent,

température, etc.) qui pourraient conduire à un ajustement

dans l’opération de levage des éléments de la palée

provisoire.

Chaque vérin de levage opère de façon indépendante. Dès que

la hauteur désirée est atteinte, l’élément de la palée est

verrouillé en place à l’aide de cales et les cales support

de vérin sont débloquées. Les tiges de piston sont rentrées

et les vérins hydrauliques sont élevés avec leurs supports

vers la perforation dans la crémaillère située immédiatement

au-dessus, où ils sont à nouveau verrouillés à l’aide de

cales. De cette façon, l’élément de la palée et le

dispositif de levage hydraulique sont élevés de 1 mètre, ce

processus se répétant jusqu’à ce que le premier élément

dépasse la structure du système de levage. Il est ensuite

verrouillé à sa base. Quand le dispositif hydraulique a

rempli sa fonction, il est descendu jusqu’au sol à l’aide

d’une grue car à présent son poids est moindre. Un second

élément de la palée prend alors place dans le système de

levage et est levé de la même façon à l’aide du dispositif

hydraulique, et ainsi de suite jusqu’à ce que la nouvelle

palée provisoire atteigne la hauteur nécessaire pour

supporter la partie de tablier qui sera poussée en place.

Commande du processus

Système

de levage hydraulique; précision du levage 3 mm Système

de levage hydraulique; précision du levage 3 mm

Le système a été conçu pour empêcher, à n’importe quel

moment, une déviation en hauteur de plus de 3 mm et une

différence de charge dé passant au maximum 5 % entre chacun

des vérins.

Chaque vérin est alimenté par sa propre pompe hydraulique de

façon à ce que, si nécessaire, il puisse être commandé

individuellement, à condition que la procé dure complète de

la demande pour le faire, ainsi que l’autorisation, passent

par la centrale de commande de l’application.

Les opérateurs, installés à chaque extrémité de la

structure, travaillent à l’aide de commandes reliées à la

centrale et qui leur permettent de valider l’insertion et le

retrait des cales pendant toute la durée du processus. Dès

réception du signal, la personne en charge de la centrale de

commande donne l’ordre autorisant la poursuite du processus.

L’ensemble est également muni de systèmes permettant la

surveillance du niveau et de la tempé rature de l’huile et

d’alarmes qui arrêtent la translation en cas d’imprévus

comme chute de pression, rupture de flexible, etc.

Spécifications techniques

La partie hydraulique du système de levage comprend quatre

vérins, chacun alimenté par sa pompe propre, raccordés à un

tableau de commande central. Chaque assemblage a une

capacité de poussée égale à 511 tonnes, soit une capacité de

poussée totale de maximum 2044 tonnes. Comme il n’est

normalement pas prévu de dépasser la poussé e de 420 tonnes

requise durant les cycles de travail, le système possède

donc une géné reuse marge de sécurité. La pression nominale

est de 700 bars et, comme mentionné plus haut, la course des

vérins égale 1100 mm. Une surcharge de 675 tonnes, vérin en

extension, et de 1500 tonnes, vérin rétracté, est

acceptable.

L’ensemble commande centrale (câblage, tableau de commande,

écran) est protégé contre les intempéries et les

perturbations électromagnétiques, et contre les impacts

pouvant survenir lors de l’installation ou pendant le

travail.

Enerpac, filiale du groupe Actuant basé aux Etats-Unis,

possède une longue expérience dans le domaine de la

fabrication de divers types d’équipements et de systèmes

hydrauliques haute pression pour l’industrie et la

construction, à l’origine elle se fit connaître par la

fabrication d’ amortisseurs destinés à la légendaire Ford T. |